大連電機:在轉型中“蝶變”

2012-01-13 08:34:41

來源:電氣中國

編輯:

國際船舶網

我有話要說

為你推薦

康士伯海事獲達門4艘反潛護衛艦螺旋槳系統供應合同

康士伯海事(Kongsberg Maritime)近日獲得合同,將為達門船廠集團艦船業務部門Damen Naval正在建造的系列4艘反潛戰(ASW)護衛艦供應可控螺距螺旋槳和軸系。...

2024-04-23 10:00:48

中船動力集團參加2024世界內燃機大會

4月20日,2024世界內燃機大會在天津隆重開幕。本次大會以“綠色、可靠、智能、高效”為主題,旨在推動新燃料發動機技術的革新,促進新質生產力的蓬勃發展。來自全球22個國家的近40位中外院士...

2024-04-21 20:24:15

連云港中遠海運特裝公司斬獲LNG罐箱億元訂單

4月19日,中遠海運(青島)有限公司旗下連云港中遠海運特種裝備制造有限公司(簡稱“連云港中遠海運特裝公司”)與連云港市交控物流集團有限公司簽訂數量300余臺、金額1 3億多元的LNG罐箱買賣合同,在深度融入并拓展LNG產業鏈中進一步彰顯優勢。...

2024-04-20 17:46:37

芬蘭伐德魯斯Vahterus亮相中國制冷展

近來,第三十五屆中國制冷展(CRH 2024)于中國國際展覽中心(北京)成功舉辦。作為一家專注原創板殼式換熱器的制造商,芬蘭伐德魯斯Vahterus攜旗下兩款原創板殼式換熱器亮相,吸引了眾多行業內外人士的目光。...

2024-04-19 18:29:48

南通遠洋配套自主研發的首個閉式脫硫塔成功發貨

4月15日,南通遠洋配套自主研發的首個閉式YPS105脫硫塔成功發運,交付船廠使用,這標志著公司在閉式系統研發的道路上邁進了一大步。...

2024-04-19 17:44:36

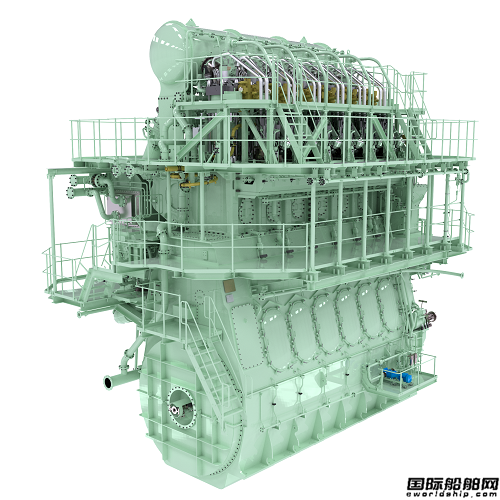

MAN將為全球最大汽車運輸船提供推進系統組合

近日,廣船國際訂購了四臺MAN B&W 8S60ME-GI發動機,用于為韓國船東韓新海運公司(HMM)建造四艘10800車位汽車運輸船(PCTC)。中船發動機有限公司(CSE)將承擔起在中國制造Mk10 5雙燃料-GI(燃氣噴射)發動機的重要任務。該款發動機采用廢氣再循環減排技術,以滿足Tier III...

2024-04-19 11:40:38

瓦錫蘭:為何中國能成為甲醇運輸燃料的先行者?

甲醇作為一種運輸燃料在中國的使用量不斷提升,這背后的原因有很多:與全球高昂的能源價格相比,甲醇的成本較低。甲醇具有清潔燃料的優勢、良好的經濟性以及在現有燃料基礎設施中直接切換甲醇的便利性...

2024-04-19 09:25:15

玉柴船動與熔安動力低速發動機租賃制造再簽約

2024年4月18日,玉柴船舶動力股份有限公司(以下簡稱“玉柴船動”)與合肥熔安動力機械有限公司(以下簡稱:“熔安動力”)在合肥再次簽訂低速發動機租賃制造合同。玉柴船動總經理鄧輝、熔安動力總裁任翠冰分別代表雙方簽約。...

2024-04-19 09:23:18

中遠克萊芬船舶攜手中聯高機共創綠色智能涂裝新紀元

近日,南通中遠克萊芬船舶工程有限公司與湖南中聯重科智能高空作業機械有限公司(以下簡稱“中聯高機”)正式簽約高空噴涂機器人戰略合作協議。...

2024-04-18 16:57:30